本文是一篇工程硕士论文,本文所提出的波纹度识别方法具有检测的准确性高、检测效率高等优势。针对机加工表面轮廓特征波纹度信息以小波分析为技术手段对其进行质量评价,做出初步探索。

第一章 绪论

1.1 研究背景

当前,因粗糙度和波纹度所造成的废品率约占装备制造加工件总成本的3%~10%,也就是说,加工件表面波纹度这一表面质量参数的优良对产品质量及企业效益具有十分重要的作用。基于此,对机械加工件的表面轮廓波纹度进行识别检测,及时改善其加工是企业生产实践中不可缺少的一个流程[1]。

传统的机加工表面轮廓的特征识别大都是对表面粗糙度及表面形位误差进行评判,通过带有传感器探头的测量仪器与机加工件表面直接接触进行点测,进而获取其表面特征测量值。这种识别方法一般为定量检测,检测结果往往会受检测温度、湿度及测点位置等一些因素的影响。随着工业化进程不断发展,表面计量学的研究在机械加工制造领域中不断深入[2],有越来越多的技术可用于表面质检,但是每种技术的优缺点不一。

本文所提出基于小波分析的机加工表面轮廓波纹度识别方法因其具有检测准确性高和检测效率高等优点,可以应用于精密零件的产品质量检测,对企业识别机加工表面轮廓波纹度提供一定的参考价值。

1.2 研究目的及意义

波纹度作为精密制造产品质检的一个表面质量参数,质检结果的可信度与波纹度识别提取方法是密不可分的。机加工件表面特征数据准确高效的处理,对精密加工件的合格率是十分重要的[3]。

机械加工件在加工制造的过程中,加工误差主要分为三类,一是加工尺寸误差,另两类是加工位置误差及加工形状误差[4];表面质量问题主要由粗糙度、波纹度引起。但不论哪种加工误差或表面质量出现问题,都会导致加工件的尺寸精度和表面质量下降,严重者会出现工件报废的情况,进而影响企业效益。由此可见,机加工件的表面质量对于企业的效益起着十分重要的作用。因此,在机械零件加工制造领域,提出一种高效且准确的机加工表面轮廓波纹度的识别方法是十分重要的。

随着精密制造件应用的范围在不断扩大,机加工企业对于加工件表面轮廓波纹度检测的重视程度也在不断地加深[5]。机加工表面轮廓波纹度的传统检测方式为人工对工件表面进行点测,具有检测的效率及精度低等弊端。因此,提高机加工表面轮廓波纹度识别的效率及准确度是当前所要解决的问题。本文利用小波分析技术,可提高波纹度识别的效率和准确度,通过统计分析表面粗糙度、波纹度及表面形状误差的分界频率,利用小波基对信号进行分解重构的方式完成对机加工表面轮廓波纹度的识别,对精密制造业具有一定的参考价值。

第二章 机加工表面轮廓波纹度相关理论

2.1 概述

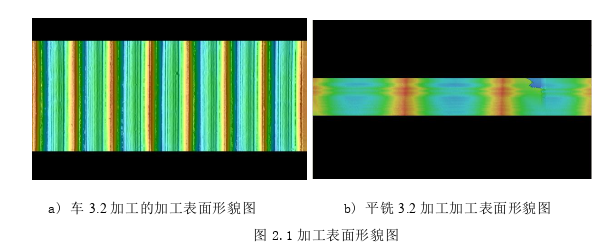

在机械零部件加工制造的过程中,其刀具刃角与加工件的接触切削会使加工件的表面产生一定的纹理特征[21]。表面纹理特征产生的影响因素有很多,这其中包括切削液的选择、切削力的大小、切削温度及加工件材料等。任何一个因素的变化或异常都会对加工件的表面纹理特征产生一定的影响。在进行机械零件的加工表面的制造过程中,刀具与加工表面的接触形式是先冲击接触后在其表面进行摩擦。当机加工表面受到较大的冲击力时,极易造成加工误差;当机加工表面所受冲击力平稳,在对机加工表面进行加工时,产生加工误差的概率相对较小[22]。在机械设计加工制造行业,对表面形状误差、表面粗糙度及表面波纹度的区分,常以两波峰或波谷之前的距离(波距)S 来进行评定:一般 S < 1mm 时为表面粗糙度,1mm ≤ S ≤ 10mm 时为表面波纹度,选择表面aR 值(轮廓算术平均偏差)为 3.2μm 的车及平铣的粗糙度样块,如图2.1 中 a)是aR 3.2μm 的车加工表面微观形貌图,b)是aR 3.2μm 的平铣加工表面微观形貌图,图中红色代表加工表面凸起值最为大,而两红色平行线之间的距离为每次走刀的刀距,从两图中可以看出车加工比平铣加工走刀路径要规则。在实际加工制造的过程中,加工件表面质量会影响加工零件的装配精度、耐磨性及密封性等。

2.2 机加工表面波纹度特征及其产生原因分析

2.2.1 常规机械加工形式及特点

在加工表面成形的过程中,不同的加工方式对机加工表面纹理特征会产生不同的影响[23],综合工厂中常用的机械加工形式,主要的加工形式有车加工、磨削加工及铣削加工等(图 2.2 机械加工示意图)。不同的加工形式,其加工机理是不相同的。

车削加工是利用夹具装夹加工件做回转运动,车刀沿直线进给(轴向及径向)形成加工表面的加工形式。刀具沿着平行于旋转轴线进行切削加工,可以得到柱面。另外一方面,在机械加工中也常采用成形车刀对特定表面进行加工制造。

第三章 机加工表面特征数据采集系统.......................15

3.1 概述.................................15

3.2 传感器的选型..................................16

第四章 机加工表面特征数据预处理.............................27

4.1 概述.......................................27

4.2 常见数据预处理方法........................27

第五章 机加工表面轮廓波纹度识别...................34

5.1 概述................................34

5.2 波纹度特征提取分析及识别软件设计........................35

第六章 机加工表面轮廓波纹度识别实验验证

6.2 实验验证设计

6.2.1 实验环境

在工程实验验证之前,首先要确定本文所提机加工表面轮廓波纹度识别方法的适用环境。机加工表面轮廓波纹度的识别检测同粗糙度的检测类似,都属于精密检测的范畴,其对测量环境有一定的要求。常要求测量环境具备以下特点:

(1)振动环境的要求。振动作为最常见的一个因素,但是实验室的振动因素往往是最容易被忽略的。在测量的过程中,要尽量使测量仪器远离振动源,若无法做到远离振动源,要这测量设备上加装隔振装置降低测量的误差,测试现场地面最大的振动频率不得高于50Hz 。

(2)温度环境的要求。评价温度环境的的因素不仅有温度范围,还有单位时间内的温度变化量及温度梯度变化量等,而温度变化量不同则在不同时间段内对仪器的影响是大不相同的,而温度梯度变化量也是如此,为了解决这一问题,本实验的测量环境利用空调进行降温时,在预留100mm 的基础上,避免空调等降温设备对测量仪器进行直吹。

(3)环境湿度的要求。湿度就是环境中所含水分的情况,测量环境的湿度过高,会导致实验仪器出现锈蚀的状况,容易使实验仪器运行不畅。但是,如果湿度过低,则会增加测量环境的灰尘累积量,可能会让测量仪器的通风设备因尘土量增大影响其散热,对测量的精度造成一定的影响。所以,湿度测量环境的重要指标之一,其过高或者过低都会对测量的结果产生一定的影响。为了保证测量的准确性,通常精密测量地测量环境湿度控制在 55%-65%(无凝露)这个范围内。

第七章 结论与展望

7.1 结论

机加工表面轮廓波纹度在工厂实际生产中虽然很常见,但是在质检的过程中更多的是对表面粗糙度及表面形状误差进行检测,波纹度这一工艺参数往往被忽略。与传统上机加工表面轮廓波纹度的识别相对比,本文所提出的波纹度识别方法具有检测的准确性高、检测效率高等优势。针对机加工表面轮廓特征波纹度信息以小波分析为技术手段对其进行质量评价,做出初步探索,主要完成的了以下的工作:

(1)依据课题所研究的方向,论述机加工表面轮廓波纹度识别技术的发展背景及研究现状,对比分析各类机加工表面的特点及常见的机加工材料,总结机加工表面轮廓波纹度主要因机械加工振动所产生,其具有沿表面形状误差分布的规律。基于此,制定波纹度识别方法即先对原始信号的分界频率进行统计分析,然后对信号进行预处理,最后对信号进行分解重构以完成波纹度的识别。

(2)实验数据提取流程主要为利用电感式传感器及光栅式位移传感器对样块表面数据进行采集,然后将采集的数据存储到计算机中。通过搭建机加工表面轮廓特征数据提取系统,与气浮式工作台相配合,进一步保证了 3 种加工表面数据提取的可靠性。

(3)机加工表面特征数据的预处理及波纹度特征的提取。通过对数据做降噪、去趋势以及五点三次平滑这三种数据预处理实验分析,降噪后的信号信噪比提高60%,去趋势预处理后的最大峰谷差仅为 0.2μm ,最终确定本文的数据预处理办法为去趋势处理后再进行降噪处理,进而开发波纹度特征提取程序。通过统计表面aR 值为3.2μm 的车加工表面、表面aR 值为 3.2μm 的平铣加工表面以及表面aR 值为 0.8μm 的外圆磨加工表面的原始信号,确定其分界频率分别为:2.0Hz 、2.8Hz 、1.8Hz ,并计算出上述三种加工表面的分解层次依次为:6 层、5 层、6 层,接着对分解后的信号进行重构完成波纹度的识别,结合功率谱分析的办法完成对表面质量的评判。

参考文献(略)