本文是一篇土木工程论文,本实验以废弃玻璃为原料,利用一种制备空心陶瓷微珠的方法与装置制备空心玻璃微珠,首先对微珠成球机理进行了分析、其次研究了不同种类及含量的发泡剂、不同粒径粒、燃烧温度、送料风速、下料速度对微珠性能的影响,并对微珠内部缺陷进行了分析,再次加入不同含量的活性物质粉煤灰、不同种类的澄清剂以提高微珠的性能。

第 1 章 绪论

1.1 废弃玻璃

1.1.1 废弃玻璃概述

废弃玻璃具有不导电、熔点高、透明性强、不易降解的特性,成为废弃物中难以处理的一类产品,工业使用及日常生活使用的玻璃制品是其主要来源,其中工业使用的玻璃主要分为平板玻璃和纤维玻璃,日常生活使用的玻璃体积较小,如酒瓶、玻璃窗等。整体来看,我国玻璃制品的回收利用量在2016年达到860万吨,整体回收率小于18%,与欧洲一些发达国家的废弃玻璃的回收利用率相比仍有较大差距[1-2]。由于玻璃的组成成分相对的稳定,通过自然降解的方式降解时间可达千年;通过焚烧的方式,不能使玻璃燃烧,且污染大气;通过填埋会污染土地资源,破坏生态平衡,因此在回收利用的基础上处理废弃玻璃,并且使其经济效益发挥到最大成为工业所需解决的问题[3]。

1.1.2 工业废玻璃的回收及利用

自 20 世纪 70 年代以来,发达国家便开始意识到废弃玻璃的回收与利用问题,在政策上,制定了专门的法律法规和成立管理部门进行约束,工业上,研究并开发出一系列较为先进的生产设备,构造了较为完备的回收玻璃体系[4],我国目前对废弃玻璃的回收与利用仍发展较慢,具体表现在,废弃玻璃的制造量要远超过废玻璃的回收与利用量,我国至今废弃玻璃回收率仅为 11.8%,国际回收利用率的平均水平为 50 %,因此我国对废弃玻璃的回收利用处于较低水平。从市场角度分析,我国对于废弃玻璃的回收利用存在巨大的缺口,目前我国对于废弃玻璃的回收与利用的方式上较多,主要分为以下几类:(1)将玻璃作为填料进行使用。(2)通过不同技术手段,制备玻璃新产品。(3)对原有玻璃进行清洁,重复使用[5-6]。

.....................

1.2 玻璃微珠

1.2.1 玻璃微珠概述玻璃微珠是一种新型微米级材料,根据国内外目前的研究近况,玻璃微珠按照结构可以分为三类,包括实心球体、多孔球体及空心球体[9],西方发达国家在上世纪的 50~60 年代开始研制,我国对于玻璃微珠的研究大约是在上世纪 70 年代末开始的,要落后于国外所制备出的玻璃微珠的性能[7-8]。空心玻璃微珠具有热导率低、热稳定性强、质轻、强度高、耐腐蚀等优良性质。可以将空心玻璃微珠掺入到砂浆之中,作为填料生产出高保温性的砂浆材料,也可以利用其自身所带有的微量元素(N、P、K),用于农业的肥料[10-12]。

空心玻璃微珠具有低密高强、低导热系数、高化学稳定性的特点[13],较其他材料相比,因良好的物理和化学性能而成为一种新型的硅酸盐材料[14]。空心玻璃微珠在填充材料、化学化工、建筑工程等领域具有巨大的发展空间[15],只有直径在 0.8 mm 以下的才能称为微珠,直径大于 0.8 mm 的称为细珠[16]。不同粒级的玻璃微珠性能差异较大,因此可以应用于不同的工业领域[17]。

目前对于玻璃微珠的工业生产,工业上主要有四种方法:粉末法、液滴法、喷射造粒法和溶胶凝胶法[18],所形成的微珠有三种结构:空心微珠,实心微珠以及多孔微珠。市场上的玻璃微珠主要有人工合成以及电厂的粉煤灰微珠经不同方式分选(浮选、磁选、摩擦电选、风选)得到[19]。制备空心玻璃微珠的方法有很多,本课题采用喷雾造粒法制备空心玻璃微珠,喷雾造粒法的原材料控制比较严格,但是具有生产工艺的流程比较简单,成球率高、成本低、污染小的优点。这种生产工艺在国内应用比较普遍,通过这种方法制备出高漂浮率的玻璃微珠,与其他方法相比,喷雾造粒法具有节省原料、成本低、污染小、可循环利用的特点,能够给经济、环境及社会带来较大的效益。

......................

第 2 章 实验内容及表征方法

2.1 实验药品及仪器

2.1.1 实验药品

实验中所用的玻璃粉体为工业所用废弃平板玻璃经破碎机破碎、球磨得到。利用激光粒度仪测得到粒度分布为 D50=29.8 μm。经 X 射线荧光光谱仪(XRF)测定玻璃粉体化学组成,成分如表 2-1:

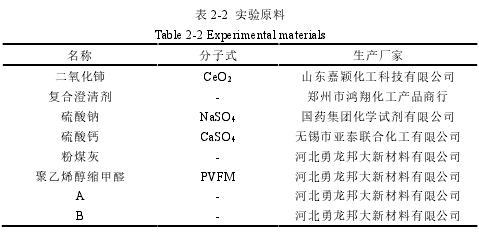

本实验所用其他试剂的样品信息见表 2-2。其中二氧化铈、复合澄清剂、硫酸钙、硫酸钠为玻璃澄清剂。粉煤灰为外加活性矿物,粒度分布为 D50=5.1 μm,聚乙烯醇缩甲醛为分散剂,A 和 B 分别为发泡剂。

........................

2.2 玻璃微珠样品的制备

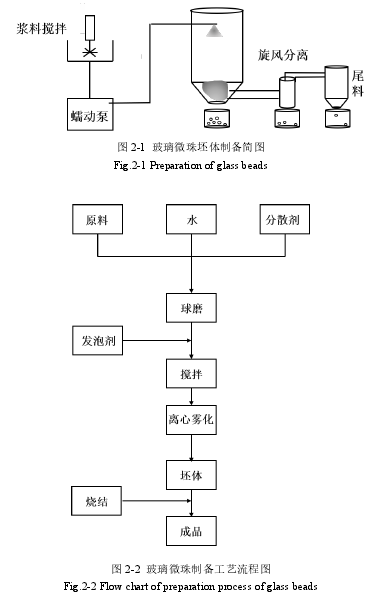

本实验将工业废弃玻璃经破碎及球磨工艺得到直径 D50 为数十微米的玻璃粉体,利用一种制备空心陶瓷微珠的方法与装置[86]首先制备出微珠坯体,然后通过高温火焰快速燃烧制备空心玻璃微珠。

坯体制备的过程是,将水、玻璃粉体、分散剂混合球磨 10h,加入发泡剂(A和 B),再通过搅拌机搅拌 1h 后,得到稳定的泡沫浆料。通过泵送技术将浆料送至喷雾干燥塔干燥(离心雾化盘转速 50 m/s、进风口温度 200 °C、出风口温度100 °C),收集得到分散性好的玻璃微珠坯体。

微珠制备过程为,利用自制的高温燃烧炉,设计了 800°C、850°C、900°C、950 °C 四种温度参数进行煅烧试验,所制备出的微珠经漂浮率测试,选取漂浮率最高的一组作为微珠样品最佳的制备条件。玻璃坯体制备工艺简图及制备工艺流程图,如图 2-1 和图 2-2:

................................

第 3 章 空心玻璃微珠的制备及性能影响因素研究.........................15

3.1 引言............................ 15

3.2 微珠炉内成球过程分析............................. 15

第 4 章 空心微珠性能改进研究.......................38

4.1 坯体的制备........................ 38

4.2 空心微珠的制备.......................... 41

第 4 章 空心微珠性能改进研究

4.1 坯体的制备

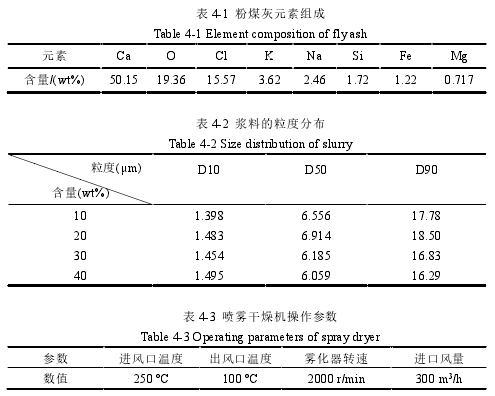

考虑到理论计算与实际生产经验,选取玻璃粉与粉煤灰进行初步探索试验,具体条件为:发泡剂质量分数为 1.5 % ;粉煤灰添加量为 10 %、20 %、30 %、40 %(质量分数);燃烧温度为 850 °C,设计五种送料风速(1.4 m/s、1.6 m/s、1.8m/s、2.0 m/s、2.2 m/s)。得到 4 种坯体及 4×5=20 种微珠样品。对 20 种样品进行漂浮率及真密度进行研究,分析最佳样品形成的原因,以确定最佳粉煤灰添加量。其中粉煤灰的元素成分和粉煤灰制备浆料的粒度分布分别见表 4-1 和表 4-2,喷雾干燥机参数设定如表 4-3。

.........................

结论

在实际生产与应用过程中,空心微珠具有优异的性能。本实验以废弃玻璃为原料,利用一种制备空心陶瓷微珠的方法与装置制备空心玻璃微珠,首先对微珠成球机理进行了分析、其次研究了不同种类及含量的发泡剂、不同粒径粒、燃烧温度、送料风速、下料速度对微珠性能的影响,并对微珠内部缺陷进行了分析,再次加入不同含量的活性物质粉煤灰、不同种类的澄清剂以提高微珠的性能。得到结论如下:

(1)发泡剂的种类对微珠性能的影响较大,由于微珠粒径分布较大,利用复合型发泡剂有利于微珠的空心化,提高微珠的漂浮率。

(2)当燃烧温度为 850 °C、送料风速为 1.6 m/s、下料速度 40 g/min 时,微珠的漂浮率最高为 93 %,水等静压在 30 MPa 后的漂浮率为 11.4 %,真密度为0.75 g/cm3、堆积密度为0.43g/cm3,其中通过浮选后,微珠的真密度为0.54g/cm3、堆积密度为 0.25 g/cm3。

(3)加入活性物质粉煤灰能够较大程度提高微珠的漂浮率与抗压强度,通过正交试验,粉煤灰添加量为 3 %、燃烧温度为 850 °C、送料风速为 1.4 m/s 时微珠漂浮率达到 99.5%,水等静压在 30MPa 后的漂浮率为 21%。当加入 2%复合型玻璃澄清剂时,微珠真密度为 0.65 g/cm3,堆积密度为 0.28 g/cm3,30 MPa 下微珠的漂浮率达到 25 %,通过浮选与粒径筛选,粒径为 80~120 μm 的微珠出现较多中空薄壁的高性能玻璃微珠。

参考文献(略)